产品描述

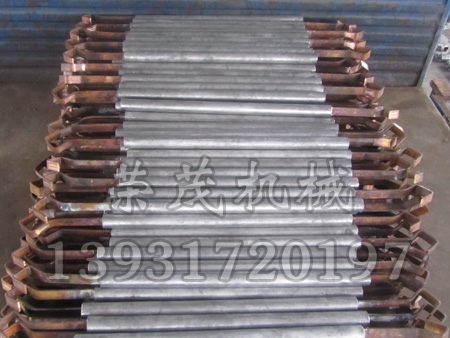

荣茂机械自主的8米异型大阳极通过在模套设计偏心异形铁块、利用脱模过程中偏心块的重力作用实现自动闭合、利用模盖顶部设计制作异性垫铁等系列技术实现了阳极顶部、底部、侧部、倒角等部位形状。项目实施后不仅电解生产的正常使用,而且炭块毛耗显著降低,炭渣量明显减少,阳极使用周期相对延长26-30小时。

新异型阳极技术的应用不仅为企业年创造效益良好的效益,而且充分显示了华宇铝电在技术方面的巨大潜力,为下一步科技进步工作的开展提供了新的思路和方法。

近年来异型阴极等电解的应用,使铝电解槽的金属铝液面的稳定性提高,极距得以降低,即可以满足低电压电解技术的生产条件,保持电流效率,而且降低直流电耗。

异型阳极在阻流块电解槽焦粒焙烧启动上的使用效果

1)异型阳极在成型模具稍作改造,成型时每组碳块碳粉用量减少50kg,每台槽挂级时需36块异型阳极碳块,共节省碳粉1800kg。

2)阻流块电解槽采用异型阳极挂极只需要焦粒1100kg,相比改造前焦粒需铺设到凸台上需要3200kg,每台使用焦粒焙烧启动的阻流块电解槽挂极时焦粒用量减少2100kg。

3)采用焦粒焙烧启动的阻流块电解槽在挂级时使用异型阳极,由于铺设的焦粒少且平,阴极受热 均匀。同时凸台且阳极碳块与凸台存在 的间隙,减少焙烧启动时对凸台的热冲击,不仅延长了凸台乃至电解槽的使用寿命,而且对电解槽后期的平稳运行取到关键作用。

看过本产品的客户还看了: